Dernière Visite exclusive, avant les congés d’été 2025, proposée aux membres de l’AAMA par notre vice-président Jean-François Louis : le site d’Airbus Helicopters à Dugny, sur l’emprise de l’aéroport du Bourget, au voisinage des réserves du Musée de l’Air.

Déjà, pour ceux qui prennent la route depuis le Musée au Bourget, dès l’arrivée à Dugny sur un rond-point se dresse un Ecureuil, non pas l’animal des forêts mais un des best-sellers des hélicoptères produits par l’industrie aéronautique française. Ça montre l’intérêt que porte la ville pour l’aviation et en particulier pour l’hélicoptériste européen (Une partie de l’aéroport, les réserves du Musée de l’Air et Airbus Helicopters sont sur la commune de Dugny). Cet emblème, rajeuni et installé en juin 2024, était autrefois sur le toit à l’entrée de l’usine Eurocopter à La Courneuve.

En cette chaude matinée de juillet, progressivement, nos Amis arrivent au point de ralliement pour cette visite. Après avoir perçu les badges nécessaires pour pénétrer dans le site, ils sont pris en charge, non pas par le personnel d’Airbus mais par l’association Les Alouettes, fondée en 1992 pour rassembler des personnes ayant travaillé dans les établissements de La Courneuve et de Dugny, sous les diverses raisons sociales successives.

Direction une salle pour une première obligation, enfiler les équipements de sécurité, qui, le moins qu’on puisse dire, ne sont pas très seyants. Pour certains ça rappelle la Visite exclusive de l’année dernière au site d’Airbus à Méaulte.

Une fois en tenue, Jacques Rosse, président de l’association Les Alouettes, nous raconte l’histoire de l’usine.

L’entreprise est spécialisée dans le domaine de l’étude, l’industrialisation, la fabrication de pales d’hélicoptères de tous types et assure également leur réparation.

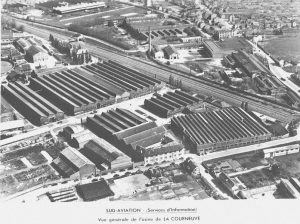

Auparavant elle était située à quelques kilomètres à La Courneuve, dont les premiers bâtiments furent érigés pour la fabrication de SPAD par la société des Avions Adolphe Bernard.

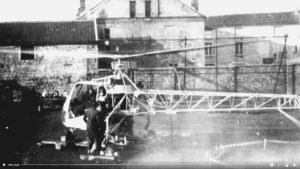

Après divers changements de propriétaires, le site sera racheté par la SNCASE (Société Nationale de Constructions Aéronautiques du Sud-Est) à MATRA (Mécanique Aviation TRAction) en 1945. Le premier hélicoptère maison sort des ateliers en 1949, le SE.3110, surnommé la burette à huile, qui n’aura pas de suite. Puis ce sera le SE.3120 en 1951, qui fit même des essais de points fixes dans la cour de l’usine. Il sera le premier à porter le nom : Alouette.

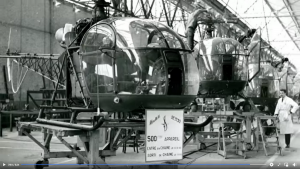

Enfin en 1955, ce sera le SE.3130 Alouette II, utilisant pour la première fois une turbine (de Turbomeca, maintenant Safran Helicopters Engine), avec le succès qu’on connait. Les commandes affluèrent et la production en série put alors débuter avec 600 exemplaires construits à La Courneuve. Après la fusion SNCASO et SNCASE en Sud Aviation en 1957 et le succès de la machine, la production fut transférée totalement à Marignane en 1961.

Le site garda tout de même la fabrication des pales d’hélicoptères, le climat marin de Marignane n’étant pas adapté pour ces éléments sensibles.

Sud Aviation en fusionnant avec Nord Aviation en 1970 devient la SNIAS qui prendra le nom d’Aérospatiale en 1985. Le rapprochement de ses divisions hélicoptères avec l’allemand Deutsche Aerospace, qui comprenait l’hélicoptériste MBB (Messerschmitt-Bölkow-Blohm), donna naissance à Eurocopter en 1992 (groupe EADS). Dernier changement en 2014 lorsque Eurocopter évolua en Airbus Helicopters (filiale d’Airbus Group).

Le site de La Courneuve devenu inadapté, il fallut délocaliser la production. Un temps en concurrence avec le site de Donauwörth en Allemagne, Eurocopter, avec l’assurance d’un accès direct sur l’aéroport du Bourget, décida en 2011 de s’implanter sur les 18 ha libérés par l’établissement aéronautique de la Marine nationale à Dugny.

A noter que le Musée de l’Air souhaitait également récupérer ces terrains.

Autre atout, le rapprochement avec le bâtiment déjà installé de l’autre côté des pistes au Bourget, où se déroulait l’équilibrage dynamique des pales. Une partie des activités de Recherche & Développement dans les matériaux composites d’Airbus et d’EADS, à Suresnes, a également été transférée à Dugny.

Les travaux de ce nouveaux site à Dugny débutèrent en 2013 et le déménagement depuis La Courneuve se termina à l’été 2016. Le site, de 60 000 m² dont 33 000 m² consacrés à la chaîne de production, fut inauguré en décembre 2017. Plus de 800 pales sont fabriquées annuellement dans cette nouvelle usine.

Pour des raisons de rationalisation interne à Airbus Helicopters, la production et la réparation des pales pour les H135 et H145 allemands sont exécutés maintenant à Dugny. Ils commencent aussi à produire des rotors en composite.

Après ces précieuses informations, le groupe sera divisé en quatre sections avec chacune un guide de l’association Les Alouettes. Ça ressemble beaucoup au fonctionnement de nos Parcours Passion avec nos accompagnateurs.

La visite peut donc commencer avec une seconde obligation, pas de photo personnelle. Seul un cinquième membre des Alouettes est autorisé pour les clichés.

Première étape pour tous, l’allée des pales dans le couloir menant aux ateliers. Au mur sont accrochées la série des pales fabriquées par l’usine au fil des années. Il y en a neuf qui vont de l’Alouette II en métal (longeron et revêtement), jusqu’à la pale de hautes technologies, dénommée Blue Edge avec sa forme de boomerang, du H160, qui fut étudiée avec l’ONERA et qui permet une réduction du bruit d’environ 50%.

Entre elles se distingue celle des SA340 Gazelle qui marqua en 1968 le début de l’utilisation des matériaux composite. On y apprend que dans le jargon des voilures tournantes, le bord de fuite des pales se nomme l’arêtier !

Dans le vaste hall des chaînes de production, les groupes s’éparpillent mais feront tous les pôles pour découvrir la fabrication extrêmement technique des pales.

Ces pièces sont constituées maintenant exclusivement en composites avec des mélanges de fibres de carbone, de fibre de verre et de résines. Ces matériaux donnent des performances supérieures au métal, légèreté et résistance mais leurs cadences de production sont plus faibles. Il faut environ un mois pour un exemplaire.

Un premier niveau concerne divers composants ou sous-ensembles. Certains, comme les longerons, sont réalisés avec des bobines de différentes matières (fibre de verre imprégné, résine…), qui, grâce à des machines spéciales, enroulent des bandes en de nombreuses couches autour d’axes spécifiques selon le type de pale. Cette phase étant plus rapide que la suivante, ces pièces peuvent être conservées cinq mois à -18°C pour en bloquer temporairement la polymérisation, avant leur utilisation dans les étapes de fabrication à suivre.

Dans l’atelier blindage sont produits les bords d’attaque métallique. Des plaques d’inox prédécoupées sont pliées puis subissent une phase d’élongation pour les affiner puis sont découpées au laser. Grâce à une forte maitrise du collage métal sur composite, ils seront collés sur les pales.

Autres sous-ensembles qui sont présentés, les systèmes de dégivrage et d’antigivrage, par tapis chauffant sur les bords d’attaque, intégrés dans les pales.

L’étape la plus importante et impressionnante est le moulage. La production est organisée par ligne selon les hélicoptères : H125 Ecureuil (l’AS350 toujours en production !), H175, H160 dernier né d’Airbus Helicopters, H225 Caracal, NH90…

Les moules sont en deux parties, pour les deux faces d’intrados et l’extrados de la pale. Dans chaque demi-moule seront installés manuellement les plis de prepreg (toiles techniques de fibres de carbone ou de verre préimprégnées de résine, et prédécoupées à dimensions), les films de colles, les longerons et des éléments de structure comme des nids-d’abeilles en Nomex (matériaux à base de fibre d’aramide).

Les deux parties du moule seront ensuite fermées ensemble puis mis sous pression et chauffées pour activer la polymérisation de la résine et des collages. Ce processus peut prendre jusqu’à huit heures !

Pour réduire l’empreinte carbone des cycles de chauffes et limiter le temps de durcissement, idéalement 30 minutes, de nouveaux matériaux sont à l’étude.

Ensuite, c’est un passage en finition afin de dégager les trappes d’équipements, d’enlever les excédents de colle, de coller des tresses de continuité électrique, d’insérer les douilles d’attache au moyeu… Survient un dernier contrôle par rayon X de la structure interne de la pale afin d’en vérifier l’absence de défaut de moulage (contrôle non destructif).

Le périple n’en n’ait pas pour autant terminé !

La pale passe après en peinture, phase qui n’est pas aussi simple qu’on pourrait le penser, car chaque gramme de peinture influence son équilibrage. Sur des chariots spécifiques, elles subissent en premier un ponçage très fin par un robot et aussi une finition manuelle, suivi d’applications de mastic polyester et pour terminer l’application de la peinture.

On retrouve la pale dans la salle destinée à l’équilibrage statique. Posée sur une balance adaptée de grande précision, les techniciens vont placer différentes masses pour l’équilibrer, afin qu’elles aient toutes, non pas le même poids mais le même moment (force par rapport à l’axe). C’est un atout précieux pour l’interchangeabilité des pales sur un rotor d’hélicoptère.

Après un tour au Bourget pour l’équilibrage dynamique, les pales étant montées sur un rotor en fonctionnement, elles reviennent à Dugny pour les marquages spécifiques du client et d’Airbus. Enfin, elles peuvent être expédiées à Marignane, ou à Donauwörth, pour être montées sur la machine.

Les compétences de l’entreprise, fabriquant les pales de la conception à la qualification, lui permettent d’avoir un MRO (Maintenance, Repair and Overhaul), en français SAV, dans un réseau mondial. Des réparations ou des dépannages simples peuvent être également effectués par des équipes d’interventions, tandis que les réparations lourdes sont réalisées uniquement à Dugny.

Un exemple est décrit sur une pale de Super Puma, où l’on voit une dégradation importante jusqu’à la structure. Pour la démonstration, une découpe a été faite sur une face de la pale, pour la réfection et le remplacement du zone en Nomex et de tous les plis nécessaires, qui seront suivis des différentes étapes de collage puis la pose du revêtement. Evidement la pale subira un nouvel équilibrage.

Certes, il n’y avait pas d’aéronef à admirer, mais cette visite technique de la découverte d’un seul élément qui a toute son importance pour le vol des hélicoptères a ravi les membres AAMA.

Nos guides d’un jour de l’association Les Alouettes n’étaient pas étrangers à la satisfaction du groupe.

Des fanas eux aussi, ça se voit !

Frédéric Buczko avec les précisions de Louis Lagarenne (AAMA)

Merci à l’association Les Alouettes pour les photos.