L’AAMA toujours plus haut !

Ce fut particulièrement vrai en ce vendredi 10 octobre où le rendez-vous était fixé cap au nord pour visiter le site lillois de l’ONERA.

Après un déjeuner de groupe convivial et sympathique, nous avons la chance de découvrir un deuxième site de The French Aerospace Lab après celui, historique, de Meudon en mars 2024.

L’ONERA (Office National d’Etudes et de Recherches Aérospatiales) est un établissement public à caractère industriel et commercial (EPIC) sous tutelle du ministère des Armées, réparti sur huit sites en France incluant dix souffleries et 150 bancs et moyens expérimentaux. Expertise scientifique reconnue de niveau mondial.

Le centre lillois, dont la première pierre a été posée par un certain Albert Caquot le 23 juin 1932, fut d’abord baptisé l’Institut de Mécanique des Fluides de Lille (IMFL) avant de devenir un site de l’ONERA en 1946. L’appellation IMFL reviendra en 1950 avec le retour du site dans le giron de l’université avant de devenir définitivement ONERA Lille en 1997.

Il se compose de trois unités d’études et de recherches employant 90 personnes dont une quinzaine pour le support et les services. Le budget annuel est d’environ 90 millions d’euros.

Avant de débuter la visite, traditionnel passage par la sécurité, remise de badge et dépose des téléphones portables et autres moyens audiovisuels. Notre curiosité sera satisfaite mais la discrétion est la règle.

Nous débutons par la découverte du département maquettes, officiellement DSIM/DMS (Département Souffleries, Ingénierie et Maquettes/Dispositifs et Maquettes Spécifiques).

Cette unité a la charge de la conception, la réalisation et l’instrumentation des maquettes pour l’ensemble de l’ONERA. Elle dispose d’un bureau d’étude (avec CAO) et d’ateliers intégrant des tours numériques permettant la création de pièces jusqu’à deux mètres de long, des tours conventionnels pour des réalisations plus précises et les finitions, des autoclaves et des imprimantes 3D. Chaque maquette est unique (sauf pour les pales et les hélices) et sert soit pour la recherche scientifique (développement aérodynamique appliqué et vérification de concepts élaborés en laboratoire) soit pour un industriel qui veut valider, tester ou certifier un projet.

Cette activité a commencé dans les années 1940 par la création de maquettes légères testées en vol libre. Aujourd’hui, elles sont plus complexes et peuvent intégrer nombre de capteurs statiques, voire une motorisation permettant de modifier sa configuration aérodynamique pendant les essais (gain de temps). Elles peuvent incorporer également des buses permettant un contrôle fluidique des éléments par des jets gazeux générés dans la maquette pour modifier un écoulement. Les maquettes sont testées et équilibrées sur un dard identique à celui sur lequel elle sera installée dans sa soufflerie d’essai. L’échelle des modèles est suffisante pour valider les essais en appliquant la similitude de Froude ou de Reynolds. Le prix d’une maquette pouvant varier de quelques dizaines de milliers à un million d’euro, le contrôle de la précision est permanent pour assurer la qualité de la réalisation (trois rebuts en 20 ans).

Nous traversons les ateliers pour découvrir dans le bâtiment adjacent la soufflerie L1 du département DAAA/ELV Mécanique des Fluides (Département Aérodynamique, Aéroélasticité et Acoustique/Expérimentations et Limites de Vol).

Soufflerie basse vitesse modulaire horizontale de type Eiffel, elle se compose d’un collecteur convergent avec redresseur, d’une veine d’essai de 2,4 m de diamètre et 2,4 m de longueur, un diffuseur et un ventilateur actionné par un moteur de 650 kW. L’installation permet la caractérisation aérodynamique par la mesure des forces, de la pression pariétale, de la vitesse, et des champs de vitesse par PIV (vélocimétrie par image de particules).

D’autres systèmes peuvent être associés tels que la tomoscopie laser ou de la thermographie infrarouge. Le système de contrôle et de commande est en partie automatisé. La vitesse maximale dans la veine d’essai est de 60 m/s lorsqu’elle est ouverte et 75 m/s en version fermée.

Au-delà de ses caractéristiques techniques, il faut souligner que cette soufflerie est la première à avoir été installée sur le site de l’IMFL et que sa mise en service remonte à avril 1934 soit 91 ans !

Dans la veine d’essai est installée une aile elliptique non pas pour essai, car ses caractéristiques sont connues depuis les années 50, mais pour calibrer la soufflerie. Sous la veine d’essai nous admirons une vénérable balance aérodynamique Monnin 3 axes (soit un châssis par axe avec mesure de la déformation par un dynamomètre). La précision de cette balance est constante quelle que soit la contrainte appliquée. Le plus souvent la soufflerie utilise une balance moderne 6 axes.

Nous quittons cette vieille dame pour découvrir une installation plus contemporaine puisque construite en 1966 mais qui se mérite.

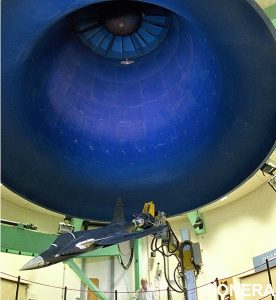

Il faut emprunter quelques volées de marche pour arriver au niveau de la veine d’essai de la SV4, la soufflerie verticale. Extérieurement c’est un bâtiment rond de 30 m de haut et 18 de diamètre, qui abrite une soufflerie de type Eiffel également avec un ventilateur placé au sommet qui aspire l’air, entrainé par un moteur de 800 kW.

La veine d’essai mesure 3,90 m de diamètre pour 3,25 m de haut et la vitesse maximale est de 50 m/s. On retrouve les mêmes caractérisations aérodynamiques possibles que sur la L1.

Elle se distingue par sa balance rotative pour essais statiques et/ou en rotation dans un large domaine : 4 degrés de liberté, vitesse angulaire jusqu’à +/- 700°/s, domaine en incidence de -90° à +90°, domaine en dérapage testé jusqu’à +/- 40° pour les essais statiques et +/- 20° pour les essais en rotation.

Finalités : modélisation, études de comportement (vrille, décrochage). Elle comporte également un dispositif appelé support BMS pour essais statiques permettant une variation continue lente sur une plage de 90° en incidence ou dérapage et peut devenir un banc pour caractérisation (aérodynamique et acoustique) d’hélice de grande dimension (diamètre jusqu’à 2 m, rotation jusqu’à 1500 tr/min, couple 160 Nm), associé avec une chambre anéchoïque, compatible avec le support BMS.

Cette soufflerie a réalisé des essais aussi pour la Marine (essais d’incidence pour les sous-marins), pour des dirigeables (dont Flying Whales) et même pour étudier des vélos pour le voisin Décathlon.

Un dernier coup d’œil à l’énorme bras de la balance rotative, que nous aurions voulu voir en action, et nous reprenons notre périple afin de découvrir un nouveau département.

Nous pénétrons dans un hangar qui abrite le DMAS/CRD (Département Matériaux & Structures/Conception et Résistance Dynamique des structures).

Ici point de soufflerie mais des dispositifs pour tester la résistance des matériaux et des ensembles structurels, dont le plus impressionnant est la tour de crash. Haute de 15 m, c’est un puits de chute encadré par quatre rails modulables sur crémaillères permettant de larguer une charge jusqu’à une tonne à 15 m/s, soit 150 kJ à l’impact.

Des caméras rapides permettent de décomposer la dynamique du crash, y compris maritime par utilisation d’un nid d’abeille simulant l’eau. Un chariot à élastique permet d’augmenter la vitesse de chute.

Ce département étudie également les impacts sur les structures. Toute partie d’un avion qui voit le vent est exposé à des impacts potentiels (aviaire, glace). Les ingénieurs disposent de trois lanceurs à gaz (en fonction du diamètre du projectile) pour bombarder les structures avec des pains de gélatine projetés à 240 m/s. La vitesse des essais étant de l’ordre de la seconde (200 µs pour le plus rapide), le laboratoire dispose de moyens de mesures adaptés (enregistreurs, caméras). Il arrive parfois que de vrais tests balistiques soient effectués avec un calibre de 7,62. Derniers moyens de torture à disposition, des vérins hydrauliques et des barres d’Hopkinson pour tester la déformation des matériaux.

Nous laissons les bourreaux des matériaux pour terminer notre périple dans le bâtiment B20. Ce vaste édifice tire son nom de ses dimensions : 90 m de long et 20 m de large pour 20 m de haut.

Prévu pour des essais de vol libre, il comporte une catapulte hydraulique qui propulse des maquettes jusqu’à 2 m d’envergure et 20 kg dans une zone d’observation de 60 x 15 x 15 m, entièrement recouverte de repères pour modéliser les trajectoires.

Ce dispositif a servi également à l’étude de sillage et des tourbillons marginaux à l’aide d’un rideau de fumée, tomoscopie laser grand angle et PIV.

Cet immense tunnel comporte également une soufflerie latérale pour l’étude du comportement dans des rafales. L’avenir réside dans l’installation d’un mur de vent (ventilateurs multiples) pour étudier des aéronefs (essentiellement des drones) en vol libre avec la possibilité de recréer des conditions climatiques dégradées et de réaliser des études acoustiques.

Nous observons la maquette de l’A3XX qui a permis de prouver aux autorités américaines que la turbulence de sillage du futur gros-porteur n’était pas plus importante que celle d’un Boeing 747.

Notre visite touche à sa fin le temps de récupérer nos effets personnels et de prendre une photo de groupe. Nous remercions vivement les différentes personnes qui ont assuré les explications à chaque étape de cette visite et qui malgré leur haut niveau de compétence ont réussi à se mettre à la portée des béotiens de l’AAMA.

Frédéric Boderlique (AAMA)

Retour vers les actualités de l’AAMA et du Musée.